Artykuł sponsorowany

Węzły grzewcze w budownictwie przemysłowym – zastosowania i korzyści

- Jak działa węzeł grzewczy i z czego się składa

- Zastosowania w budownictwie przemysłowym

- Kluczowe korzyści dla zakładów i operatorów obiektów

- Elementy składowe i automatyka – co decyduje o jakości

- Projektowanie i dobór węzła do specyfiki zakładu

- Eksploatacja i serwis – na co zwrócić uwagę

- Przykłady zastosowań i dobre praktyki do wdrożenia

- Integracja z nowoczesnymi źródłami i odzyskiem ciepła

- Kiedy wybrać węzeł dwufunkcyjny

- Wsparcie projektowe i realizacyjne dla inwestorów B2B

- Najczęstsze błędy przy wdrożeniach – jak ich uniknąć

- Co zyskuje zakład dzięki modernizacji węzła

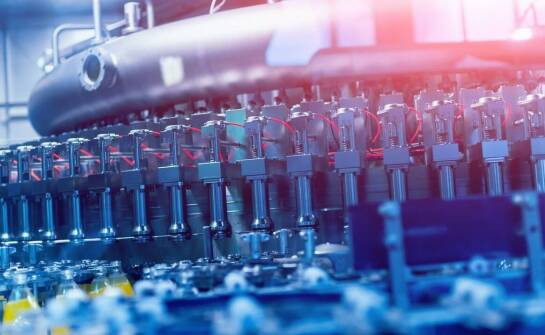

Węzły grzewcze to serce przemysłowych systemów ogrzewania – odpowiadają za przekazywanie ciepła, stabilność parametrów i bezpieczeństwo pracy instalacji. W budownictwie przemysłowym decydują o kosztach eksploatacji, niezawodności i możliwości rozbudowy układu. Poniżej wyjaśniam, jak działają, gdzie znajdują zastosowanie oraz jakie niosą korzyści dla firm produkcyjnych, logistycznych i przetwórczych.

Przeczytaj również: Jak wybrać dobre ekrany akustyczne?

Jak działa węzeł grzewczy i z czego się składa

Węzeł grzewczy to kompaktowy układ urządzeń, który odbiera ciepło z sieci (np. ciepłowniczej lub kotłowni) i przekazuje je do instalacji odbiorczych w obiekcie. Kluczową rolę pełnią wymienniki ciepła, które separują obiegi i minimalizują ryzyko zanieczyszczeń oraz awarii. Za utrzymanie parametrów odpowiadają pompy obiegowe, zawory regulacyjne, układy bezpieczeństwa, a nad całością czuwa elektronika i automatyka sterująca.

Przeczytaj również: Jakie są najlepsze ekrany akustyczne?

W konfiguracjach przemysłowych stosuje się niezależne obiegi dla ogrzewania pomieszczeń, technologii i przygotowania ciepłej wody. Popularne są również węzły dwufunkcyjne, które łączą ogrzewanie i CWU, co ułatwia serwis i ogranicza miejsce montażu bez kompromisu dla wydajności.

Przeczytaj również: Jak malowanie proszkowe wpływa na trwałość siedzisk do ławek cmentarnych?

Zastosowania w budownictwie przemysłowym

W przemyśle kluczowe jest dopasowanie węzła do profilu pracy zakładu. W halach produkcyjnych liczy się szybka reakcja na zmiany obciążenia cieplnego, w magazynach – stabilna temperatura przy niskim koszcie, a w zakładach przetwórstwa – precyzyjne utrzymanie parametrów oraz higiena przygotowania CWU.

Węzły grzewcze sprawdzają się m.in. w przemyśle chemicznym (separacja obiegów i bezpieczeństwo mediów), w systemach ciepłowniczych (stacje odbiorcze), w parkach logistycznych, browarach, chłodniach z odzyskiem ciepła oraz w obiektach o zmiennym profilu pracy, gdzie ważna jest modułowość i łatwa rozbudowa.

Kluczowe korzyści dla zakładów i operatorów obiektów

Efektywność energetyczna – nowoczesne węzły, dzięki wymiennikom o wysokiej sprawności i regulacji pogodowej, ograniczają zużycie energii oraz straty ciepła. Przekłada się to na niższe rachunki i mniejszy ślad węglowy.

Oszczędność kosztów – precyzyjna automatyka dopasowuje parametry do potrzeb stref i zmiennych profili produkcji. Optymalizacja pracy pomp i zaworów redukuje koszty eksploatacji bez utraty komfortu lub jakości procesów.

Bezpieczeństwo systemów – stałe sterowanie i monitorowanie (BMS/SCADA, alarmy, rejestracja zdarzeń) minimalizują ryzyko przegrzania, uderzeń hydraulicznych i niekontrolowanych spadków ciśnienia. Separacja obiegów przez wymienniki podnosi bezpieczeństwo mediów technologicznych.

Uniwersalność i skalowalność – węzły dwufunkcyjne i modułowe pozwalają elastycznie łączyć ogrzewanie i CWU, a także integrować źródła ciepła (sieć, kotłownia, pompy ciepła, odzysk ciepła z procesów) z instalacjami w budynku.

Oszczędność miejsca – kompaktowe zabudowy i prefabrykowane ramy montażowe upraszczają instalację w istniejących maszynowniach i kontenerach energetycznych, skracając przestoje i czas uruchomienia.

Elementy składowe i automatyka – co decyduje o jakości

O jakości węzła przesądzają: dobór wymienników ciepła (płytowe lutowane lub skręcane w zależności od medium), pompy z regulacją częstotliwości, zawory proporcjonalne, czujniki temperatury i przepływu, naczynia wzbiorcze, odmulacze i separatory powietrza. Równie ważne są układy bezpieczeństwa – zawory bezpieczeństwa, presostaty, blokady krzyżowe.

Warstwa sterowania opiera się o elektronikę i automatykę z algorytmami regulacji pogodowej, harmonogramami pracy i priorytetem CWU. Integracja z BMS zapewnia zdalny nadzór, raporty zużycia i diagnostykę predykcyjną, co ogranicza nieplanowane postoje.

Projektowanie i dobór węzła do specyfiki zakładu

Prawidłowy dobór zaczyna się od bilansu mocy i profilu obciążeń: zapotrzebowania na ogrzewanie, przepływy, szczyty CWU, wymagany reżim temperaturowy technologii. Istotne są także warunki przyłącza (parametry sieci ciepłowniczej lub źródła lokalnego) i przyszła rozbudowa linii technologicznych.

W praktyce stosuje się stopniowanie mocy (kaskady), buforowanie ciepła oraz zawory mieszające dla stref o różnych wymaganiach. W obiektach z procesami wrażliwymi dobiera się wymienniki skręcane z możliwością CIP, a w strefach o dużym zapyleniu – filtry i separatory o zwiększonej pojemności zanieczyszczeń.

Eksploatacja i serwis – na co zwrócić uwagę

Regularne przeglądy obejmują kontrolę szczelności, czyszczenie wymienników, weryfikację nastaw regulatorów i testy układów bezpieczeństwa. Analiza trendów (temperatura zasilania/powrotu, ΔT, praca pomp) pomaga utrzymać zakładane sprawności i szybko wykrywać anomalie.

W zakładach z twardą wodą lub zmiennym składem medium zaleca się uzdatnianie i monitoring przewodności, co znacząco wydłuża żywotność wymienników i armatury. Dobrą praktyką jest także aktualizacja oprogramowania sterowników oraz kopie konfiguracji.

Przykłady zastosowań i dobre praktyki do wdrożenia

- Hale produkcyjne: strefowanie obiegów i regulacja pogodowa – oszczędności energii rzędu 10–25% bez ingerencji w proces.

- Magazyny wysokiego składowania: niższa temperatura bazowa, priorytet CWU w godzinach szczytu – redukcja mocy umownej.

- Przemysł chemiczny: wymienniki z separacją mediów i rozszerzone zabezpieczenia – podniesienie bezpieczeństwa operacyjnego.

Integracja z nowoczesnymi źródłami i odzyskiem ciepła

Dzisiejsze węzły bez problemu integrują się z pompami ciepła, kotłami kondensacyjnymi, siecią ciepłowniczą i układami odzysku ciepła z procesów (sprężarki, skraplacze chłodni). Sterownik może automatycznie wybierać najtańsze źródło w danej godzinie, obniżając koszty energii i zwiększając efektywność energetyczną.

W obiektach o dużej zmienności obciążenia opłacalne bywa połączenie węzła dwufunkcyjnego z buforem i kaskadą źródeł – minimalizuje to taktowanie oraz poprawia trwałość urządzeń.

Kiedy wybrać węzeł dwufunkcyjny

Węzły dwufunkcyjne najlepiej sprawdzają się tam, gdzie potrzebujemy jednocześnie ogrzewania i CWU przy ograniczonej przestrzeni technicznej. To rozwiązanie zapewnia oszczędność miejsca, koordynację pracy obiegów i niższe koszty instalacji. W obiektach z dużymi szczytami CWU warto dodać zasobniki i priorytetowanie, by utrzymać stabilne parametry.

Wsparcie projektowe i realizacyjne dla inwestorów B2B

Kompleksowe wdrożenie obejmuje audyt energetyczny, projekt wykonawczy, prefabrykację ram węzłowych, montaż i uruchomienie z integracją automatyki. Firmy z doświadczeniem w montażu kotłowni przemysłowych, instalacjach ciepłowniczych i rurociągach technologicznych skracają czas realizacji i minimalizują ryzyko przestojów produkcji.

Jeśli planujesz inwestycję w nowy węzeł lub modernizację istniejącego układu w regionie, sprawdź ofertę i realizacje w zakresie Budownictwo przemysłowym w Poznaniu oraz specjalistyczne wdrożenia Węzły grzewcze w Poznaniu – to szybka droga do racjonalnych oszczędności i stabilnego działania instalacji.

Najczęstsze błędy przy wdrożeniach – jak ich uniknąć

- Niedoszacowanie ΔT i przepływów – skutkuje niską sprawnością wymienników; rozwiązanie: rzetelny bilans i testy wstępne.

- Brak separacji zanieczyszczeń – przyspieszone zużycie armatury; rozwiązanie: filtry, odmulacze, prawidłowe płukanie instalacji.

- Ograniczona automatyka – brak harmonogramów i priorytetów; rozwiązanie: sterownik z BMS oraz monitoring online.

Co zyskuje zakład dzięki modernizacji węzła

Modernizacja węzła najczęściej przynosi mierzalne efekty: 10–30% niższe zużycie energii, wyższe bezpieczeństwo operacyjne i mniejszą awaryjność. Dodatkowo poprawia komfort pracy ludzi i stabilność procesów, co bezpośrednio przekłada się na jakość produkcji i niższe koszty serwisu.

W praktyce to jeden z najszybciej zwracających się elementów modernizacji infrastruktury technicznej w zakładach – szczególnie tam, gdzie wdraża się też systemy monitoringu mediów i optymalizację mocy umownej.

Kategorie artykułów

Polecane artykuły

Jak wykorzystać suszone owoce w kuchni – inspiracje i pomysły na dania?

Suszone owoce to doskonały sposób na wzbogacenie codziennej diety. Dzięki naturalnej słodyczy i intensywnemu smakowi można je wykorzystać w wielu potrawach. W artykule omówimy korzyści zdrowotne tych produktów oraz ich zastosowanie w kuchni, co pozwoli na jeszcze lepsze wykorzystanie ich walorów sma

Silniki pneumatyczne a ergonomia pracy – jak poprawiają komfort operatorów?

Silniki pneumatyczne odgrywają kluczową rolę w ergonomii pracy, wpływając na komfort operatorów. W dzisiejszych czasach znaczenie wygody pracowników staje się coraz bardziej istotne, zwłaszcza w kontekście nowoczesnych technologii. Odpowiednie rozwiązania mogą znacznie poprawić efektywność pracy ora